El papel de la estandarización en la gestión de repuestos

I. Introducción

A. Explicación de la gestión de repuestos

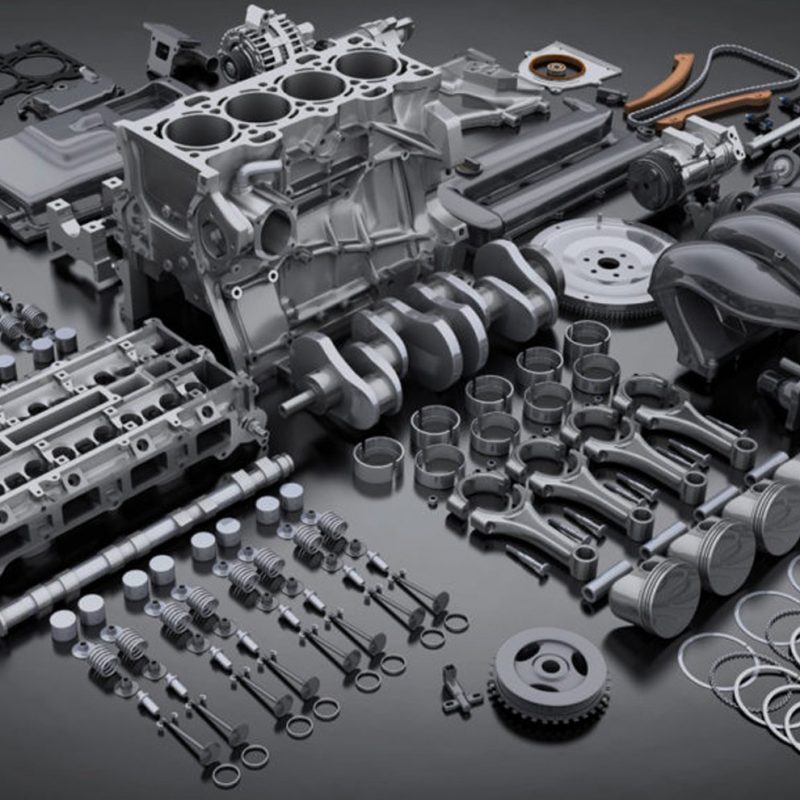

La gestión de piezas de repuesto se refiere al proceso de gestión y organización de las piezas de repuesto utilizadas en diversas industrias, como la fabricación, el mantenimiento y la reparación. Implica la identificación, adquisición, almacenamiento y distribución de piezas de repuesto para garantizar que estén disponibles cuando se necesiten para que los equipos y las máquinas funcionen sin problemas.

B. Importancia de la estandarización en la gestión de repuestos

La estandarización es crucial en la gestión de repuestos, ya que ayuda a mejorar el control de inventario, reducir costos, aumentar la eficiencia y mejorar la satisfacción del cliente. Con la estandarización, las piezas de repuesto se pueden identificar, adquirir y rastrear fácilmente, lo que facilita la gestión del inventario y reduce el desperdicio. Además, la estandarización facilita garantizar que se utilicen las piezas correctas en el equipo correcto, lo que ayuda a evitar el tiempo de inactividad y prolongar la vida útil del equipo.

C. Propósito del blog

El propósito de este blog es explorar el papel de la estandarización en la gestión de repuestos, incluidos los beneficios que brinda, los desafíos que plantea y las soluciones que se pueden emplear para superarlos. También discutiremos los pasos que se pueden tomar para implementar la estandarización en la gestión de repuestos y brindaremos una descripción general de las perspectivas futuras para este campo.

II. Beneficios de la Estandarización en la Gestión de Repuestos

A. Control de inventario mejorado

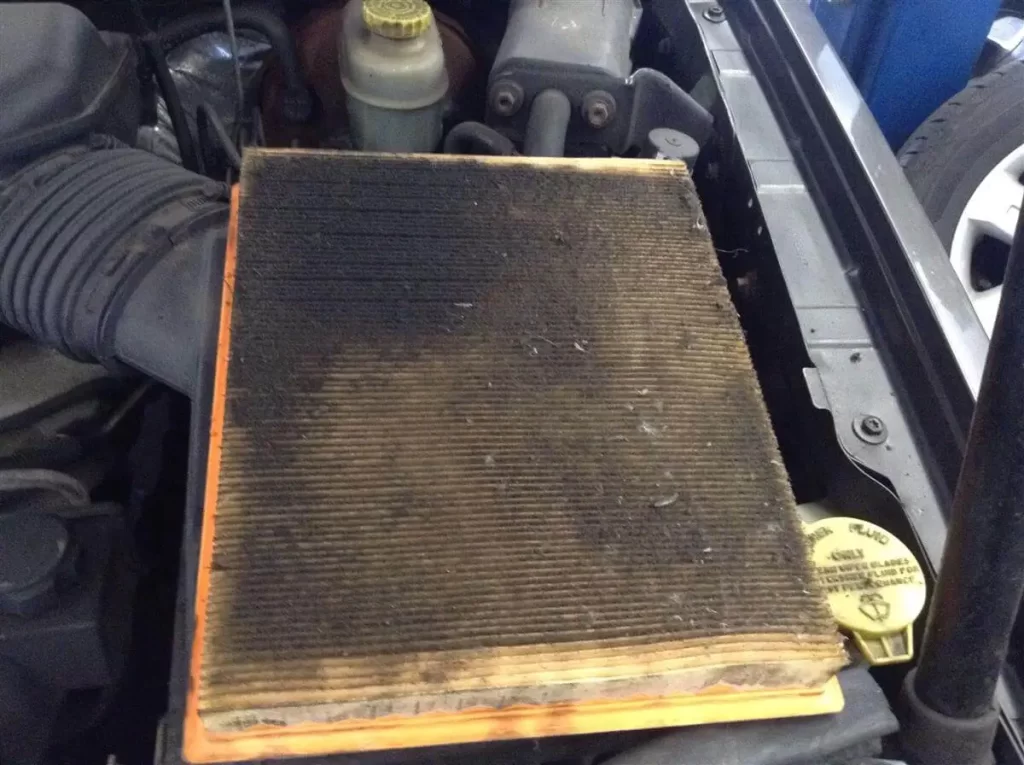

La estandarización de las piezas de repuesto ayuda a mejorar el control de inventario al facilitar la identificación, el seguimiento y la gestión de las piezas de repuesto. Con la estandarización, las piezas de repuesto se pueden ubicar fácilmente y los niveles de inventario se pueden rastrear con mayor precisión, lo que ayuda a reducir el riesgo de desabastecimiento y exceso de existencias. Además, la estandarización facilita la identificación de piezas obsoletas y su sustitución por otras más nuevas y eficientes, lo que ayuda a mejorar la rotación de inventario y reducir los residuos.

B. Costos reducidos

La estandarización de las piezas de repuesto puede ayudar a reducir los costos de varias maneras. Al estandarizar las piezas, es posible aprovechar las economías de escala y comprar piezas al por mayor, lo que puede generar importantes ahorros de costos. Además, la estandarización facilita el seguimiento del inventario y la identificación de piezas obsoletas, lo que ayuda a reducir el desperdicio y el costo total de la gestión de piezas de repuesto.

C. Mayor eficiencia

La estandarización de las piezas de repuesto puede ayudar a aumentar la eficiencia de varias maneras. Al estandarizar las piezas, es posible reducir el tiempo y el esfuerzo necesarios para identificar, adquirir y realizar un seguimiento de las piezas de repuesto, lo que ayuda a mejorar la eficiencia general. Además, la estandarización facilita garantizar que se utilicen las piezas correctas en el equipo correcto, lo que ayuda a evitar el tiempo de inactividad y prolonga la vida útil del equipo, lo que puede conducir a una operación más eficiente en general.

D. Mejora de la satisfacción del cliente

La estandarización de las piezas de repuesto puede ayudar a mejorar la satisfacción del cliente al facilitar la identificación y el seguimiento de las piezas, lo que puede ayudar a garantizar que las piezas correctas se entreguen a los clientes de manera rápida y eficiente. Además, la estandarización puede ayudar a mejorar la calidad de las piezas de repuesto, lo que puede generar menos defectos y menos tiempo de inactividad para los clientes, lo que puede conducir a una mejor experiencia del cliente en general.

tercero Implementación de la estandarización en la gestión de repuestos

A. Identificación y estandarización de partes

El primer paso para implementar la estandarización en la gestión de repuestos es identificar y estandarizar las piezas que se utilizan en su operación. Esto implica catalogar todas las piezas de repuesto que se utilizan, incluida su marca, modelo y especificaciones. Una vez identificadas las piezas, es importante estandarizarlas seleccionando un solo proveedor para cada pieza y especificando un número de pieza estándar. Esto ayuda a garantizar que se utilicen las piezas correctas en el equipo correcto y que sean fácilmente identificables y rastreables.

B. Establecimiento de un sistema de numeración

Una vez que las partes han sido identificadas y estandarizadas, el siguiente paso es establecer un sistema de numeración. Esto implica asignar un número único a cada pieza y crear un sistema de numeración que facilite la identificación y el seguimiento de las piezas. Esto se puede hacer creando un catálogo de piezas que incluya el número de pieza, la descripción y otra información relevante para cada pieza.

C. Creación de un catálogo de piezas

La creación de un catálogo de piezas es un paso esencial para implementar la estandarización en la gestión de repuestos. Se puede utilizar un catálogo de piezas para realizar un seguimiento de los niveles de inventario, identificar piezas obsoletas y gestionar la adquisición de piezas nuevas. Debe incluir información detallada sobre cada parte, incluido el número de parte, la descripción, el proveedor y la información de precios. Esta información se puede utilizar para administrar los niveles de inventario y reducir el desperdicio.

D. Implementación de un sistema de código de barras

Implementar un sistema de código de barras es otro paso importante en la implementación

estandarización de procesos en la gestión de repuestos. El código de barras permite que las piezas se identifiquen y rastreen fácilmente, lo que ayuda a mejorar el control de inventario y reducir el desperdicio. Las etiquetas de código de barras se pueden colocar en las piezas y escanear en varias etapas del proceso de gestión de piezas de repuesto, incluso cuando las piezas se reciben, almacenan y entregan. Esta información se puede utilizar para realizar un seguimiento de los niveles de inventario y gestionar la adquisición de piezas nuevas.

IV. Desafíos y Soluciones en Normalización

A. Resistencia al cambio

Uno de los mayores desafíos en la implementación de la estandarización en la gestión de repuestos es la resistencia al cambio. Algunos empleados pueden resistirse a los nuevos procesos y procedimientos y pueden no estar dispuestos a cambiar su forma actual de trabajar. Esto se puede superar involucrando a los empleados en el proceso de estandarización y brindando capacitación sobre los nuevos procedimientos. Además, es importante comunicar claramente los beneficios de la estandarización y cómo mejorará la operación general.

B. Mantenimiento de la estandarización

Mantener la estandarización también puede ser un desafío, ya que se pueden agregar nuevas piezas y equipos, y los proveedores pueden cambiar con el tiempo. Es importante revisar y actualizar periódicamente el catálogo de piezas para garantizar que se mantenga preciso y actualizado. Además, es importante establecer procedimientos para gestionar excepciones y piezas no estándar, y asegurarse de que todos los empleados conozcan estos procedimientos.

C. Gestión de excepciones

La gestión de excepciones es otro desafío en la estandarización, ya que puede haber casos en los que se requieran piezas no estándar. Esto se puede superar estableciendo un proceso para gestionar las excepciones, como un proceso de solicitud formal de desviación. Este proceso debe comunicarse claramente a todos los empleados y debe incluir pautas sobre cuándo se permiten excepciones y los pasos que se deben tomar para aprobarlas.

D. Soluciones para superar los desafíos

Para superar estos desafíos, es importante establecer procedimientos y pautas claros para la estandarización y brindar capacitación y apoyo regulares a los empleados. Además, es importante involucrar a los empleados en el proceso de estandarización y comunicarles claramente los beneficios de la estandarización. Finalmente, es fundamental establecer un proceso para la gestión de excepciones y piezas no estándar, y asegurarse de que todos los empleados conozcan este proceso.

conclusión V

A. Resumen de los puntos clave

En este blog, hemos explorado el papel de la estandarización en la gestión de repuestos, incluidos los beneficios que brinda, los desafíos que plantea y las soluciones que se pueden emplear para superarlos. También hemos discutido los pasos que se pueden tomar para implementar la estandarización en la gestión de repuestos.

B. Importancia de la estandarización en la gestión de repuestos

La estandarización es crucial en la gestión de repuestos, ya que ayuda a mejorar el control de inventario, reducir costos, aumentar la eficiencia y mejorar la satisfacción del cliente. La estandarización facilita la identificación, el seguimiento y la gestión de las piezas de repuesto, lo que ayuda a reducir el riesgo de desabastecimiento y exceso de existencias. Además, la estandarización facilita garantizar que se utilicen las piezas correctas en el equipo correcto, lo que ayuda a evitar el tiempo de inactividad y prolongar la vida útil del equipo.

C. Perspectivas futuras

Las perspectivas futuras para la estandarización en la gestión de repuestos son positivas, ya que cada vez más industrias reconocen los beneficios que brinda. Con el crecimiento de la Industria 4.0, se espera que el uso de tecnologías avanzadas como RFID, IoT e IA mejore aún más el control de inventario y reduzca el desperdicio. En última instancia, esto dará como resultado una gestión de piezas de repuesto más eficiente y rentable. Además, se espera que más empresas adopten la estandarización para cumplir con los estándares y regulaciones de la industria, lo que la convierte en una parte crucial del proceso de gestión de repuestos.